顶管技术的3D打印可行性:挑战与前景

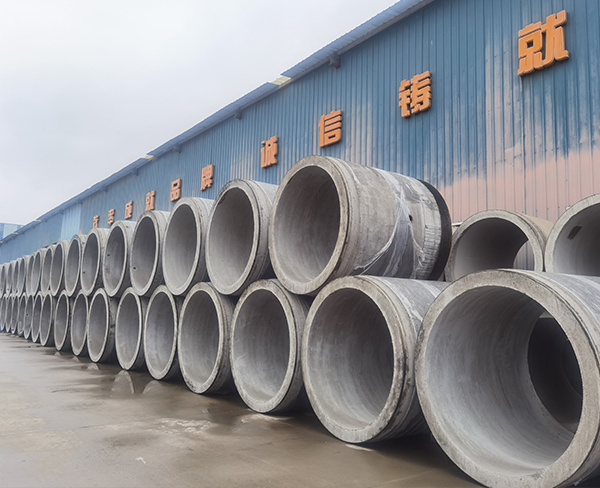

顶管技术作为非开挖地下管道施工的手段,传统依赖预制混凝土或钢制管节。随着3D打印技术的快速发展,其在顶管领域的应用潜力逐渐显现,但仍需突破多重技术瓶颈。

技术优势分析

3D打印技术的价值在于定制化生产和复杂结构成型能力。对于地质条件多变的顶管工程,可通过实时地质数据调整管节结构参数,例如局部加强管壁厚度、嵌入传感器通道或优化流体力学外形。此外,现场打印可减少运输成本,尤其适用于偏远地区项目。荷兰MX3D公司已成功实现不锈钢桥梁的3D打印,验证了大尺寸金属结构打印的可行性。

材料性能挑战

顶管需承受地下高压和机械顶推力,对材料的抗压强度(混凝土管通常要求≥50MPa)和耐久性要求严苛。目前混凝土3D打印技术已能实现80-100MPa强度,美国橡树岭国家实验室开发的碳纤维复合材料打印技术更展现出优异力学性能。但层积式打印导致的各向异性问题仍需通过纤维定向排列或后处理工艺解决。

工程经济性考量

传统顶管生产需模具成本和28天养护周期,而3D打印可缩短至数日成型。德国海德堡水泥公司的测算显示,复杂异形管节采用3D打印可降低30%材料损耗。不过大型打印设备(如10米级管节)的初期投资高达百万美元级别,投资回报周期需通过规模化应用摊薄。中国2023年在雄安新区开展的3D打印综合管廊试点项目,已初步验证技术经济性。

发展路径展望

短期内可聚焦异形管件、检修井等非标构件打印,逐步向主体管节延伸。新加坡国立大学开发的移动式建筑打印机器人,为现场原位打印提供了技术范式。随着地质聚合物、纳米改性混凝土等新材料的突破,以及多机械臂协同打印技术的成熟,3D打印顶管有望在2030年前进入工程实用阶段,推动地下工程向智能化、低碳化转型。